Mesin baki telur 3x4 dapat menghasilkan 2.000 buah baki telur pulp per jam, yang cocok untuk produksi skala kecil keluarga atau bengkel. Karena outputnya yang kecil, sebagian besar pelanggan menggunakan pengeringan sinar matahari langsung untuk mendapatkan keuntungan biaya. Baki telur dipindahkan ke cetakan secara manual menggunakan rak pengering, kemudian troli digunakan untuk mendorong baki telur ke tempat pengeringan. Tergantung kondisi cuaca, umumnya akan kering dalam waktu sekitar 2 hari.

Setelah dikeringkan, telur dikumpulkan secara manual, dikemas ke dalam kantong plastik untuk perawatan anti lembap, dikemas dan disimpan di gudang. Bahan baku baki telur kertas adalah kertas buku bekas, koran bekas, kotak kertas bekas, semua jenis kertas bekas dan sisa kertas dari pabrik percetakan dan pabrik pengemasan, limbah pulp sisa pabrik kertas, dll. Operator yang dibutuhkan untuk model peralatan baki telur ini adalah 3-5 orang: 1 orang di area pemukulan, 1 orang di area pembentukan, dan 1-3 orang di area pengeringan.

| Model Mesin | 3*1 | 4*1 | 3*4 | 4*4 | 4*8 | 5*8 |

| Hasil (p/jam) | 1000 | 1500 | Tahun 2000 | 2500 | 4000 | 5000 |

| Kertas Bekas (kg/jam) | 120 | 160 | 200 | 280 | 320 | 400 |

| Air (kg/jam) | 300 | 380 | 450 | 560 | 650 | 750 |

| Listrik (kw/jam) | 32 | 45 | 58 | 78 | 80 | 85 |

| Area Bengkel | 45 | 80 | 80 | 100 | 100 | 140 |

| Area Pengeringan | Tidak perlu | 216 | 216 | 216 | 216 | 238 |

1. Sistem pengolahan pulp

(1) Masukkan bahan baku ke dalam mesin pengolah bubur kertas, tambahkan air secukupnya, dan aduk dalam waktu lama untuk mengubah kertas bekas menjadi bubur kertas dan menyimpannya di tangki penyimpanan bubur kertas.

(2) Masukkan bubur kertas di tangki penyimpanan bubur kertas ke dalam tangki pencampur bubur kertas, sesuaikan konsentrasi bubur kertas di tangki pencampur bubur kertas, dan aduk lebih lanjut air putih di tangki pengembalian dan bubur kertas pekat di tangki penyimpanan bubur kertas melalui homogenizer. Setelah disesuaikan menjadi bubur kertas yang sesuai, bubur kertas tersebut ditempatkan di tangki pasokan bubur kertas untuk digunakan dalam sistem pencetakan.

Peralatan yang digunakan: mesin pengolah bubur kertas, homogenizer, pompa pengolah bubur kertas, saringan getar, mesin pengolah bubur kertas

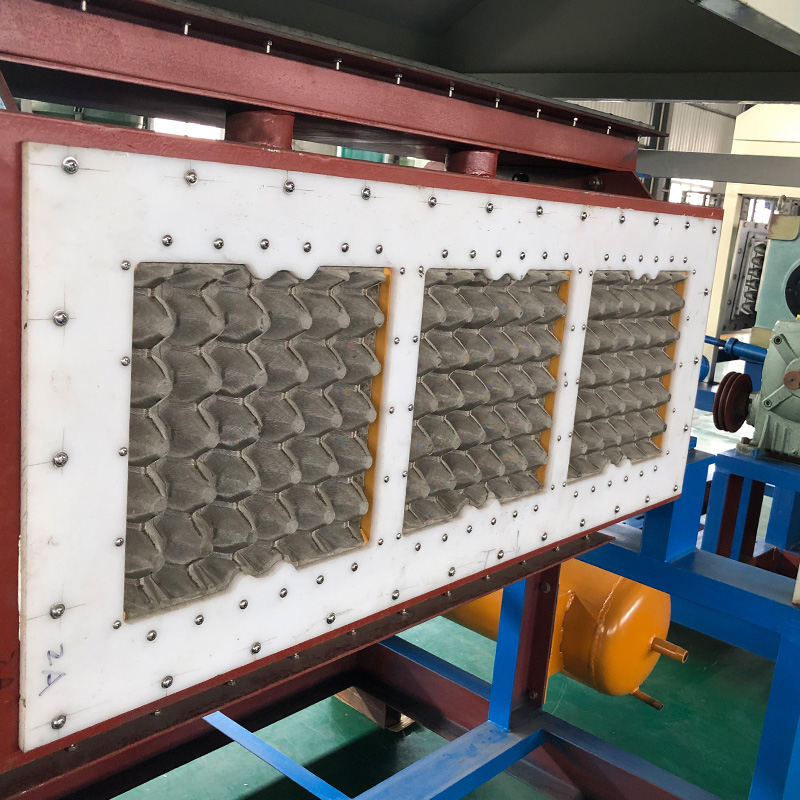

2. Sistem pencetakan

(1) Bubur kertas di tangki pasokan bubur kertas dialirkan ke mesin pembentuk, dan bubur kertas diserap oleh sistem vakum. Bubur kertas dilewatkan melalui cetakan pada peralatan untuk meninggalkan bubur kertas pada cetakan untuk dibentuk, dan air putih diserap oleh pompa vakum dan didorong kembali ke kolam.

(2) Setelah cetakan terserap, cetakan transfer ditekan keluar dengan kuat oleh kompresor udara, dan produk yang dicetak ditiup dari cetakan pembentuk ke cetakan transfer, dan cetakan transfer dikirim keluar.

Peralatan yang digunakan: mesin pembentuk, cetakan, pompa vakum, tangki tekanan negatif, pompa air, kompresor udara, mesin pembersih cetakan

3. Sistem pengeringan

(1) Metode pengeringan alami: Mengandalkan langsung cuaca dan angin alami untuk mengeringkan produk.

(2) Pengeringan tradisional: tungku terowongan bata, sumber panas dapat dipilih dari gas alam, diesel, batubara, dan kayu kering, sumber panas seperti gas minyak cair.

(3) Jalur pengeringan multi-lapisan: Jalur pengeringan logam 6 lapis dapat menghemat lebih dari 20% energi dibandingkan pengeringan transmisi, dan sumber panas utamanya adalah gas alam, diesel, gas minyak cair, metanol dan sumber energi bersih lainnya.

-

Daur Ulang Kertas Bekas, Kotak Karton Telur, Baki Telur M...

-

Mesin pembuat nampan telur YB-1*3 1000 pcs/jam untuk bu...

-

1*4 Cetakan Bubur Kertas Bekas Pengeringan Baki Telur Ma...

-

Lini produksi baki telur bubur kertas otomatis /...

-

Mesin pembuat baki telur otomatis sepenuhnya...

-

Mesin pembuat nampan telur dari bubur kertas bekas otomatis...